Solución para el monitoreo de la Salud de Activos en el área de la instrumentación de planta

ARTÍCULO | Nicolás Palermo, Ing., Consultor de Confiabilidad & Gestión de Activos en PMM Innovation Group, Iberoamérica.

“El impacto positivo en los CAPEX y OPEX al implementar el monitoreo en línea de los dispositivos se traduce en resultados inmediatos.”

El impacto positivo en los CAPEX y OPEX al implementar el monitoreo en línea de los dispositivos o instrumentación, como parte del portafolio de los activos críticos de las plantas de procesamiento industrial, se alcanza y se traduce en resultados inmediatos. Hoy en día esos resultados se pueden lograr gracias a una mínima inversión gracias a las facilidades que han ido incorporando los sistemas de control en los últimos años.

Tanto los DCS´s como los PLC´s han establecido como estándar a sus tarjetas de E/S analógicas (4 a 20mA) el protocolo HART que permite obtener y llevar datos desde y hacia la instrumentación inteligente instalada en la planta, no solo tanto para la configuración, sino también para el diagnóstico e información complementaria a la medición propiamente.

![802 [Convertido] big data processing](https://www.pmmlearning.com/wp-content/uploads/2021/11/802-Convertido.png)

La medición solo comprende una fracción muy pequeña de la totalidad de la información que generan y pueden proporcionar estos dispositivos, siendo más del 90% datos e información complementaria. Esta información permite evaluar la salud de los activos e incluso en muchos casos puede ayudar a la detección e identificación de situaciones o desviaciones en el proceso más allá de la medición de la variable propiamente.

La información y datos generados a altas frecuencias y, por consecuencia en grandes volúmenes, son almacenados en estos dispositivos y raramente, o solo durante las revisiones puntuales establecidas de acuerdo a la frecuencia del plan preventivo asociado al instrumento, son las oportunidades que dispone el personal técnico para detectar un problema del instrumento que pudiera impactar en la salud del activo.

En el caso de un caudalímetro por ultrasonido, por ejemplo, la pérdida de un canal de medición, si dispone de opciones de redundancia, el ensuciamiento o taponamiento de los sensores o del área de contacto con el fluido al detectar una tendencia al incremento de la ganancia de alguno de los canales.

En el caso de una válvula de control, el encontrar un incremento en la presión de suministro al actuador puede ser un indicativo de fuga en el diafragma del actuador. La poca variabilidad de la señal de entrada a un transmisor o interruptor inteligente seguramente estará asociada a un taponamiento paulatino en las líneas de impulso.

Estos son algunos de los ejemplos de los problemas que no son reportados por la señal de medición que entregan los dispositivos y que, con un sistema de monitoreo en línea, y mediante la asignación de rangos adecuados, se pueden detectar y ser informados de forma automática y sencilla. También forman parte de los índices de salud o “Health Index” que permiten configurar las consolas virtuales para el monitoreo de los KPI´s de estos instrumentos.

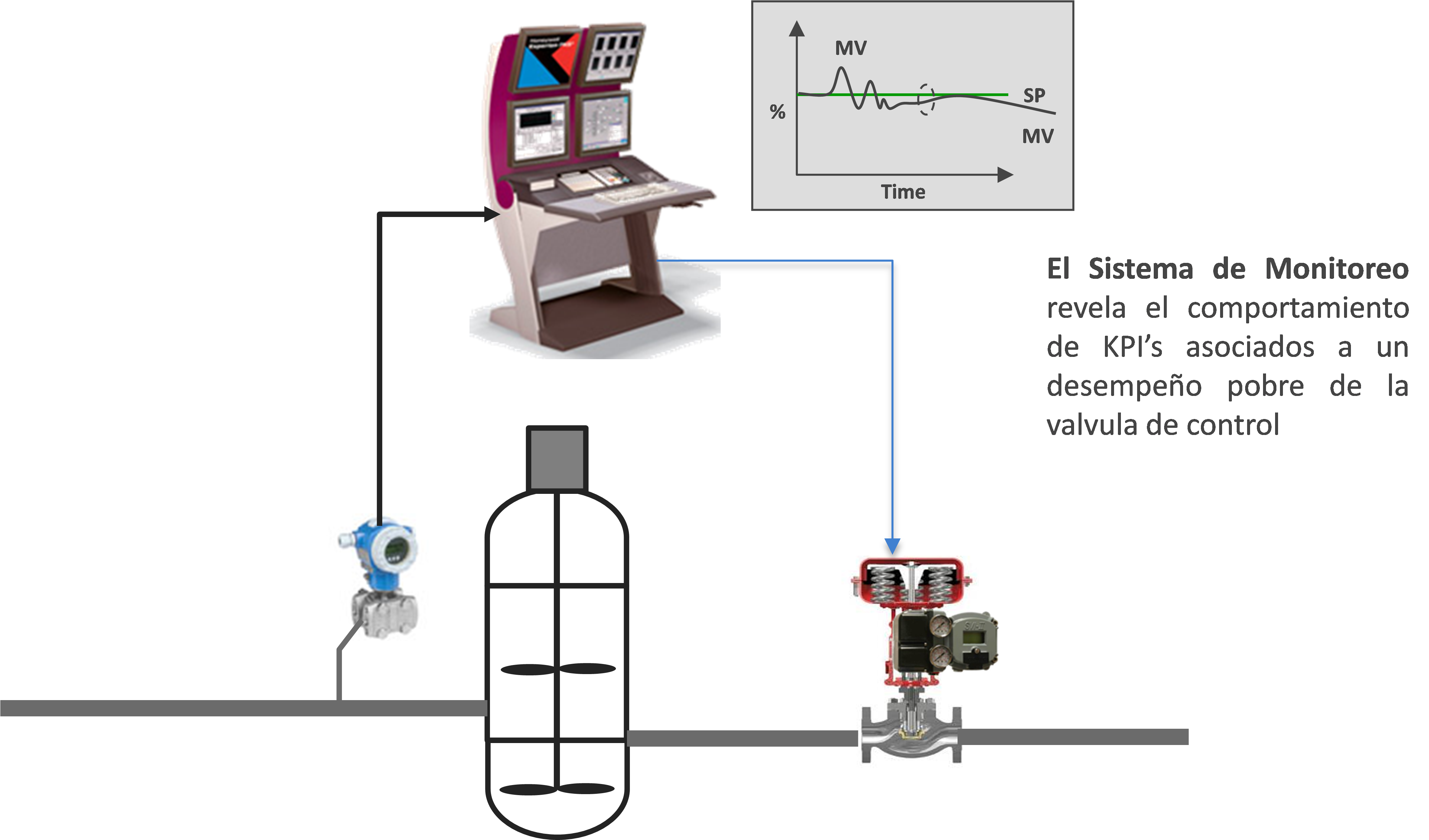

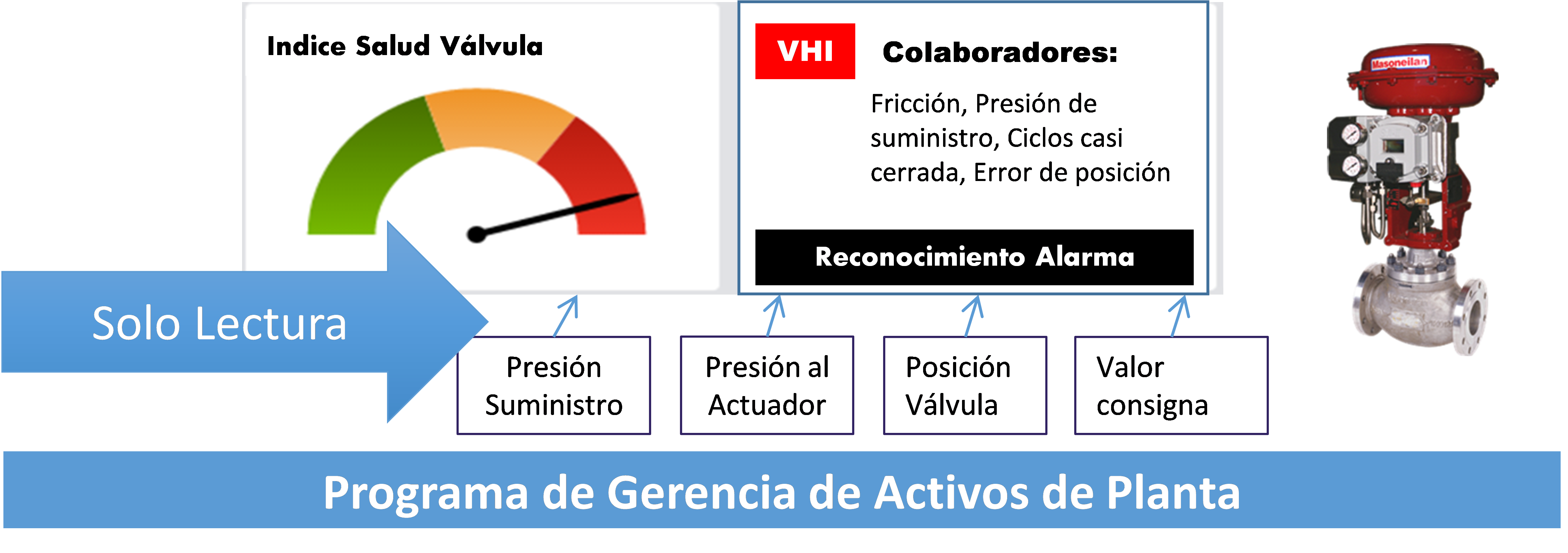

La Figura 1 ilustra como a través de un sistema de monitoreo en línea sobre la salud de instrumentos se puede detectar e informar de forma inmediata el desempeño inadecuado de una válvula de control. Esta situación a la postre afectará la estabilidad del lazo, al cual está asociada, generando problemas y perturbaciones en el proceso. Además, puede provocar un posible impacto en otros equipos que tendrán que ajustar y compensar, variando y ajustando sus puntos de operación en base a los nuevos requerimientos que dicha inestabilidad va generando aguas abajo. Esto va creando un efecto en cascada con un grado de afectación cuyo impacto puede ir más allá de la falla de la válvula propiamente.

Figura 1. Sistema de Monitoreo de válvulas de control

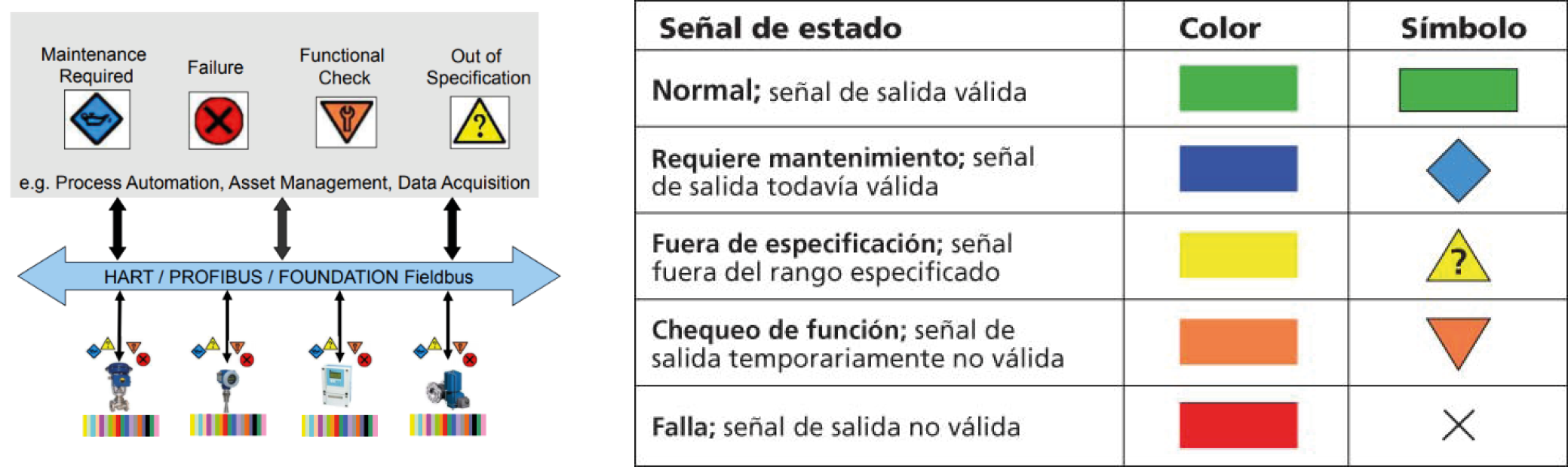

El objetivo es presentar la información de forma más sencilla y directa, buscando ser de máxima utilidad, no solo para el personal técnico de mantenimiento, sino también para los operadores. El estándar NAMUR NE 107 contempla una serie de recomendaciones para simplificar la presentación e interpretación de los diagnósticos derivados del monitoreo de la instrumentación.

Aunque tanto operadores como mantenedores tienen objetivos o metas similares, su necesidad de información está enfocada de manera diferente.

Por una parte, el operador requiere información básica del proceso y conocer la salud de los dispositivos sin que esto represente una distracción del tema central de su rol.

Por otro lado, el técnico de mantenimiento o instrumentista necesita conocer en mayor detalle la información generada y reportada a partir de los dispositivos con el objetivo de que el análisis de la misma los ayude a tomar decisiones rápidas y acertadas para detectar o evitar la ocurrencia de una falla o, al menos, prepararse para afrontarla en mejores condiciones.

La figura 2 muestra ejemplos de cómo se pueden presentar los reportes del estatus o salud de los instrumentos.

Figura 2. Códigos de colores sugeridos por NAMUR NE 107

En particular, la figura 3 muestra cómo se puede representar de forma sencilla el monitoreo de la salud de una válvula de control a partir de la información suministrada por los parámetros o KPI´s que se toman para conformar el índice de salud de la misma.

Figura 3. Índice de Salud de una válvula de control y parámetros considerados

Un aspecto fundamental es confirmar que ninguno de los sistemas, debidamente diseñados para el monitoreo de la salud de los dispositivos o instrumentos, representan una amenaza en la estabilidad del proceso y no se traducirá en manipulación de los instrumentos. Es decir, la comunicación del sistema de monitoreo hacia los distintos activos no es bidireccional: el sistema solo puede “leer”, soportado por el protocolo HART, los parámetros e información que maneja cada dispositivo, complementando la variable de medición. En conclusión, bajo ninguna circunstancia el sistema estará habilitado para enviar algún comando hacia cualquiera de los dispositivos que se traduzca en una perturbación o acción sobre el proceso.

También se deben tener presentes las consideraciones para la protección ante posibles ataques de “hackers” o usuarios no autorizados que pretendan el ingreso a estos sistemas desde el exterior de la organización. Estas consideraciones complementan las capas indispensables de protección o corta fuegos de la parte informática con que cuentan hoy cualquier empresa.

En conclusión, los beneficios por implementar este tipo de estrategia de monitoreo no necesariamente suponen un fuerte desembolso de inversión para la actualización del DCS o PLC. Como se mencionó, la mayoría actualmente contempla en su hardware las facilidades para comunicarse e interactuar directamente con los dispositivos e instrumentos con capacidad o inteligencia. De esta manera, se pueden extraer mediante protocolos HART o PROFIBUS la información necesaria para generar el índice de salud de cada uno sin afectar la función principal de estos sistemas de control, sin necesidad de plataformas o interfases adicionales.

Beneficios de la implementación de un sistema de monitoreo

A continuación, se presentan algunos de los beneficios al implementar estos sistemas de monitoreo:

1. Conocer en tiempo real la salud de cada dispositivo sin tener que esperar ni depender a que el técnico haya acudido a verificarlo, bien como producto de rutina establecida en un plan de mantenimiento, o como respuesta a una demanda para una revisión emitida por parte de operaciones ante una posible desviación o comportamiento no esperado.

2. Visualizar la tendencia mostrada por los parámetros propios de la operación del dispositivo que permita establecer el momento adecuado para la intervención de este. En el caso de una válvula de control permite la selección acertada de las candidatas a ser intervenidas en la próxima parada mayor de planta programada con los ahorros que esto supone al precisar las válvulas a ser objeto de mantenimiento.

3. Determinar la necesidad de calibración de transmisores y analizadores en base a condición y no bajo esquemas rígidos sujetos a programación por calendario.

4. Complementar los análisis de problemas o desviaciones de los parámetros operativos propiamente. Los caudalímetros, además de permitir el cálculo del flujo como función principal, en algunos casos pueden suministrar información asociadas a la calidad del proceso (densidad del producto fuera de especificación) o cambios en los perfiles de flujo que pudieran apuntar a problemas en el proceso (taponamiento de líneas o tuberías, desprendimientos de placas o soportes internos, etc.) y requerimiento de ajustes o inspecciones en otras etapas del proceso. Pueden incluso ayudar en la estimación de la vida útil de los activos asociados.

5. Identificar los activos o dispositivos de mayor criticidad para direccionar los recursos disponibles, tanto humanos como materiales, en la atención de los que requieren un accionar prioritario.

AUTOR:

NICOLÁS PALERMO, Ing.

Ingeniería Electrónica, 1991. Universidad Simón Bolívar – Venezuela, Cuenta con más de 30 años de experiencia. Especialista en Confiabilidad Integral de Activos en PMM Innovation Group.