Hoy por hoy, la selección del CAPEX en las organizaciones que buscan gerenciar sus activos no solo se basa en:

-

- el análisis de los costos iniciales de adquisición, este es solo uno de los costos del CAPEX.

- también se consideran para este tipo de costos los llamados Costos de Desarrollo integrados por los Costos de Diseño para el caso de ampliaciones o reemplazo de activos para nuevas exigencias.

- los Costos de Investigación que normalmente se asignan para la búsqueda, análisis y selección para el reemplazo de activos en uso.

En estos tipos de costos será donde me detendré a comentarlos un poco más y así relacionarlos con el título de nuestro artículo.

Siempre que se habla de confiabilidad de un activo es obligado tener en cuenta lo que realmente significa ese concepto, el alcance de esta definición que aún, para muchos, no es claramente entendido. Por lo cual he llegado a la conclusión que simplemente la duda se genera por no entender en toda su amplitud el concepto de confiabilidad o de su alcance y trataremos aquí de explicarlo.

La definición más clásica de confiabilidad es:

“La capacidad de un sistema o componente de realizar sus funciones requeridas al ser operado bajo condiciones establecidas, por un período específico de tiempo”

Para mí en palabras un poco más simples es que un activo, sistema o componente haga lo que SE ESPERA DE ELLOS, durante el tiempo que FÍSICA o ECONÓMICAMENTE lo puedan hacer”. Indudablemente lo que se espera de ellos será el cumplimiento de sus funciones; el tiempo que física y/o económicamente lo pueda hacer será su ciclo de vida físico y/o económico. Estas últimas ideas (cumplimiento de funciones, vida física, vida económica) se originan desde el diseño o desde la investigación para la adecuada selección de un activo.

Tratemos entonces de hilvanar finamente las ideas para estos tres escenarios:

-

- el diseño de la configuración funcional para una unidad productiva

- el propio diseño de activos

- la selección del activo entre diversas alternativas de inversión.

Escenario 1: Diseño de la Configuración Funcional de una unidad productiva

Soy un creyente que para que un producto sea confiable, se requieren procesos confiables. Para un cliente un producto confiable no solo es que los atributos siempre sean asegurados, la visión global del concepto de calidad para un cliente también incluye la disponibilidad de su entrega. Es aquí donde el diseño de la configuración funcional forma parte de estas ideas, ya que la disponibilidad de la líneas de producción:

-

- dependerá de la confiabilidad de cada uno de los activos

- se ayudará con la flexibilidad que le pueda ofrecer una configuración funcional que entienda esa probabilidad de falla y sus consecuencias.

Es por esto por lo que cuando se habla de incrementar la confiabilidad de los procesos también se entiende que es necesario diseñar procesos que sus activos se combinen en configuraciones en Serie, Serie-Paralelo, Paralelos con redundancia activa o pasiva. Es decir, una configuración que les asegure que en tiempo y forma se consiga no solo los atributos del producto, sino la cantidad de ellos que está solicitando el mercado, pero sin olvidar la rentabilidad del negocio.

Diseñar un proceso para que cada uno de los activos tengan una redundancia activa o pasiva, representaría un muy alto CAPEX y más tarde un alto OPEX. Pero también una muy alta confiabilidad de cumplir con los planes productivos.

Pero ¿a qué costo se estaría consiguiendo esta confiabilidad?

Los diseñadores de las líneas productivas deberán analizar el posible impacto que sobre los resultados del negocio tendrá cada diseño y cada posible combinación funcional. Acto seguido debe seleccionar la que mejor relación costo-riesgo-beneficio le ofrezca a la organización.

Escenario 2: Costos por el Diseño de Activos

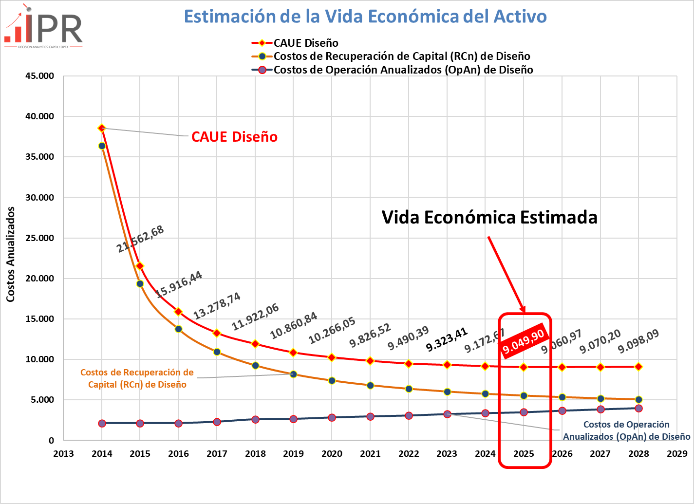

La confiabilidad en el diseño comienza con un claro conocimiento por parte del Comité de Gestión de Activos de lo que se espera conseguir de él. Es decir, el valor que se espera que aporte y sus funciones, pero también el conocimiento de los esfuerzos a soportar, las posibles exigencias operativas y condiciones extremas, la esperanza de funcionamiento continuo o disponibilidad deseada para cumplir planes productivos. Seguramente otra ideas nos debe dar la capacidad de seleccionar formas y tamaños para cumplir esos objetivos. Pero sobre todo los costos operativos y los costos de materiales que a la larga serán los que definirán el ciclo de vida físico, sus necesidades de mantenimiento programados, sus posibles modos de falla y las gravedades de las mismas, así como sus probabilidades de suceder. Con todo esto deberá diseñar para conseguir esa confiabilidad que debe buscar asegurar los atributos de calidad esperados, los niveles de productividad, costos de CAPEX y de OPEX, el Ciclo de Vida Económico y por su puesto la esperada rentabilidad de esta inversión.

Un diseño puede ser capaz de cumplir las exigencias operativas que se requieren, pero el solo tener la capacidad de cumplir las funciones no asegura:

- Un ciclo de vida útil económica que sea igual a la vida útil física

- Ergonomía y facilidades de operación

- La capacidad de evitar o mitigar impactos sobre las operaciones, imagen, seguridad y ambiente como consecuencia de fallas

- Facilidades de mantenibilidad, tanto para actividades programadas como para posibles eventos correctivos

- Robustez para soportar ciertos tipos de causas de fallas aleatorias

- Cumplimiento de planes operativos por la falta de disponibilidad operacional, que bien puede ser tanto por necesidades de mantenimientos programados, no programados o la combinación de ellos.

Figura 1. Business and asset life cycle management (Amendola, L. Depool.T, 2012, 2019)

Por lo antes expuesto es por lo que los diseñadores deberán no solo desarrollar activos pensando en la función productiva u operativa, sino también en la función mantenimiento, en los Costos a lo largo del ciclo de vida y en el Análisis probabilístico de riesgos (PRA). En todas las otras variables comentadas que aseguren como lo expresé de manera coloquial. Que ese activo al ser diseñado haga lo que la organización espera de él, durante el tiempo que física y económicamente lo deba hacer.

Escenario 3: Costos por la Investigación para la Selección de Activos

Básicamente la diferencia entre el escenario anterior y la Investigación para la selección de activos es que ese Comité de Gestión de Activos debe invertir tiempo, esfuerzo y dinero en investigar las diferentes alternativas que los fabricantes de activos nos puedan ofrecer. No será solo la revisión de la oferta económica para así simplemente adquirir el activo de menor costo, es analizar todas las variables presentadas en el escenario anterior y varias otras tales como:

1. Verdadero ciclo de vida de los componentes sujetos a desgaste, información que bien puede ser suministrada por parte del fabricante o por la investigación al realizar comparaciones entre equipos similares o por normas de referencia que actualmente existen

2. Adecuación de los planes de mantenimiento propuestos por el fabricante al contexto operacional donde será operado ese activo

3. Facilidades Logísticas para la adquisición de repuestos y/o refacciones

4. Necesidades o no de herramientas especiales para facilitar la mantenibilidad del activo

5. Posibles costos de desincorporación

6. Posible costo de recuperación de capital al finalizar la vida útil económica del activo

Analizar todos los escenarios es la clave para que realmente realicemos diseños de planta, fabriquemos o seleccionemos un activo que realmente nos ofrezcan una confiabilidad de activos, procesos y productos, esto último a la larga lo que esperan nuestros clientes.

Apreciados lectores, así lo pienso yo…. Así se los planteo.

LIBRO RECOMENDADO:

Modelos Mixtos de Confiabilidad

Dr. Luis (Luigi) Amendola, Ph.D.

Este libro pertenece a la colección de libros «Maintenance & Reliability Strategy Series» y en él se explica la primera parte de toda Gestión de Activos como proceso prioritario. Se describen técnicas y herramientas de confiabilidad como RCM, RCA, TPM, RBI, CBM y RAM, que permiten contemplar la confiabilidad de activos con una óptica centrada en la creación de valor. La implantación de estas técnicas bajo un modelo mixto impacta positivamente en la rentabilidad de los negocios y ayuda a estructurar un sistema de confiabilidad alineado con la estrategia de la compañía.